O cabeamento estruturado em ambientes industriais representa um dos maiores desafios para profissionais de infraestrutura e tecnologia. Diferente de ambientes corporativos convencionais, as fábricas e plantas industriais exigem soluções técnicas específicas para mitigar os efeitos de interferências, condições severas e requisitos normativos rigorosos. Compreender essas particularidades é fundamental para garantir redes seguras, eficientes e preparadas para as demandas crescentes da automação e da indústria conectada.

Neste artigo, será apresentado um guia completo sobre cabeamento estruturado para indústrias, abordando padrões internacionais adotados, dicas técnicas essenciais para implantação, cuidados específicos para ambientes agressivos e tendências tecnológicas relevantes para projetos de longo prazo. O objetivo é fornecer subsídios que suportem especificações, execução, manutenção e evolução da infraestrutura de cabeamento industrial, alinhando robustez, desempenho e conformidade com os referenciais normativos.

Confira!

Em ambientes industriais, o cabeamento estruturado adota princípios diferenciados quanto à topologia, seleção de materiais e arquitetura física, se comparado a ambientes corporativos tradicionais. O sistema deve ser projetado para suportar cargas elevadas de transmissão de dados, integrar-se a sistemas de controle de processos, automação, sensores e dispositivos de segurança, além de permitir expansões e adaptações futuras.

Arquitetura de Rede Industrial

É imprescindível realizar o mapeamento detalhado dos pontos de conexão, avaliar a coexistência com energia elétrica de potência, prever rotas protegidas para evitar danos mecânicos e garantir acessibilidade para inspeção e manutenção.

Conformidade Normativa

A conformidade normativa é base para projetos industriais. Os principais referenciais para cabeamento estruturado industrial incluem:

- ANSI/TIA-568: Especifica os critérios para cabos de par trançado (UTP, STP), fibras ópticas, topologias e desempenho em horizontais e backbone.

- TIA/EIA-569-C: Define rotas físicas, dutos, shaftes, posições de tomadas e padrões para salas técnicas.

- ANSI/TIA-1005: Estabelece requisitos específicos para ambientes industriais, cobrindo graus de proteção, resistências a agentes químicos, vibração e ruído eletromagnético.

- ISO/IEC 11801: Norma internacional para cabeamento genérico em instalações de clientes, com enfâse na interoperabilidade e nas classes de canal.

O alinhamento rigoroso ao escopo destas normas garante interoperabilidade, desempenho e robustez sistêmica, bem como facilita a aceitação em auditorias e certificações industriais.

Cabeamento Estruturado Industrial: Principais Elementos

O sistema de cabeamento estruturado industrial é composto, tipicamente, pelos seguintes elementos:

- Pontos de Consolidação (Consolidation Points): Áreas para unificação, derivação e remanejamento de cabos.

- Backbone Vertical: Cobre edifícios, conectando salas técnicas principais e intermediárias com fibras ópticas ou cabos de cobre categoria industrial.

- Cabeamento Horizontal: Interliga o cross-connect intermédio com áreas de trabalho, empregando cabos UTP, STP ou fibras ópticas, conforme categorizado na ANSI/TIA-568-C.2.

- Patch Panels e Racks: Organizam a distribuição e facilitam testes/manutenção.

- Tomadas de Telecomunicação Industriais: Desenvolvidas para resistência mecânica, contatos selados e elevada durabilidade.

Requisitos de Projeto

Na fase de projeto, a definição dos comprimentos horizontais não deve exceder 90 metros para links permanentes, enquanto enlaces completos, incluindo patch cords, totalizam até 100 metros, respeitando as margens das normas internacionais.

Embora a norma estabeleça o limite de 90 metros para o link permanente e até 100 metros para o canal completo (incluindo patch cords), recomenda-se que o projeto priorize a localização estratégica dos racks de borda e pontos de consolidação. O objetivo deve ser sempre reduzir ao máximo o comprimento dos lances de cabeamento horizontal, buscando trajetos mais curtos e diretos.

Na prática, quando a maioria dos pontos atendidos por um rack de borda está muito próxima do limite máximo permitido, isso indica que a posição do rack pode não estar otimizada para o layout da planta. Esse cenário pode levar a cabeamentos “esticados”, com pouca margem para remanejamentos, alterações de layout ou expansões futuras.

Boas práticas do projeto incluem:

- Avaliar o raio de atendimento de cada rack de borda, centralizando-o em relação à maior concentração de pontos.

- Evitar instalar racks em extremidades ou locais em que a maioria dos cabos deverá percorrer distâncias próximas do limite normativo.

- Prever pontos de consolidação intermediários em áreas extensas ou com barreiras arquitetônicas, facilitando expansões e manutenções.

- Mapear previamente áreas críticas (auditórios, salas técnicas, CPDs), projetando rotas alternativas e redundância física quando aplicável.

Além de garantir conformidade com normas internacionais (NBR 14565, ISO/IEC 11801), essa abordagem agrega flexibilidade, organização e escalabilidade à infraestrutura de rede, reduzindo custos de futuras intervenções e aumentando a vida útil do sistema.

Dica do especialista

Ao definir a posição dos racks e planejar o cabeamento, é possível utilizar mapas de calor para identificar regiões de alta densidade de pontos. Isso ajuda a evitar sobrecarga em apenas um rack e facilita a segmentação da infraestrutura, alinhando desempenho e facilidade de manutenção.

Quando falo em “mapa de calor” no contexto de projeto de cabeamento estruturado, estou me referindo a uma ferramenta visual usada para representar graficamente a densidade de pontos de rede distribuídos pela planta do ambiente. Não se trata de temperatura, mas de zonas de concentração de tomadas, dispositivos ou equipamentos que vão demandar conectividade.

Na prática, durante o levantamento do projeto, marcamos no desenho da planta os locais de cada ponto de rede previsto. Utilizando recursos do CAD, do Revit ou até planilhas, aplicamos uma escala de cores: áreas com muitos pontos recebem cores “quentes” (vermelho, laranja), áreas com poucos pontos, cores “frias” (azul, verde).

Esse mapeamento facilita visualizar onde estão as maiores demandas, ajudando na definição do melhor local para os racks de borda. O objetivo é posicionar o rack de modo que ele fique “no centro de gravidade” dessas áreas mais críticas, reduzindo os comprimentos médios dos cabos e equilibrando a distribuição.

O uso desse tipo de análise:

- Evita subdimensionamento do rack em zonas críticas.

- Facilita expansões futuras, pois já considera reservas de capacidade.

- Reduz custos e complexidade de infraestrutura (eletrocalhas, dutos).

- Torna o projeto mais organizado e previsível em campo.

Para quem não utiliza ferramentas de CAD, é possível simular esse processo com sobreposição de pontos em impressos ou até planilhas de Excel, criando uma representação visual da densidade.

Recomendo adotar esse método já na fase inicial do projeto para aumentar a assertividade na definição dos racks e rotas do cabeamento.

Definição do Tipo de Cabo

A escolha correta dos cabos é muito importante para garantir desempenho e robustez. Na indústria, as principais opções são:

- Cabo de Par Trançado Blindado (STP): Indicado para áreas com alta interferência eletromagnética. Suas blindagens individuais e/ou globais mitigam ruídos industriais intensos.

- Cabo UTP Categoria 6/6A e superiores: Aplicável em ambientes relativamente protegidos ou dentro de áreas técnicas, ideal para Ethernet até 10 Gbps.

- Fibra Óptica Multimodo e Monomodo: Essencial para interligações longas, backbone e áreas sujeitas a descargas ou ambientes com elevada EMI.

- Cabos com Revestimento Antichama e Anti-óleo: Requisito em locais de risco, prevendo propagação de fogo e ação de agentes químicos.

- Cabos Híbridos: Integram fibras ópticas e condutores metálicos para aplicações de energia e dados em um único invólucro.

Os cabos devem ser selecionados conforme as exigências ambientais, classe de proteção (IP), resistência química, temperatura, abrasão e certificações de segurança específicas do segmento industrial em questão.

A arquitetura física do cabeamento estruturado industrial normalmente adota a topologia em estrela, permitindo isolamento de falhas e fácil gerenciamento. No entanto, variantes híbridas podem ser utilizadas, especialmente em sistemas legados.

Principais pontos da topologia

- Centros de distribuição (Main Distribution Frames) localizados em áreas protegidas;

- Salas de distribuição secundária (Intermediate Distribution Frames) estrategicamente distribuídas para cobrir distâncias;

- Backbones ópticos interligando edifícios, galpões e áreas fabris;

- Rotas de distribuição física planejadas para evitar áreas de alto risco mecânico ou elétrico;

- Uso de shafts, dutos blindados, leitos suspensos e canaletas herméticas nas passagens de cabos.

Elementos de proteção, como prensa-cabos, ancoragens e etiquetas de identificação duráveis, devem estar previstos para facilitar identificação, inspeção e manutenção dos ativos.

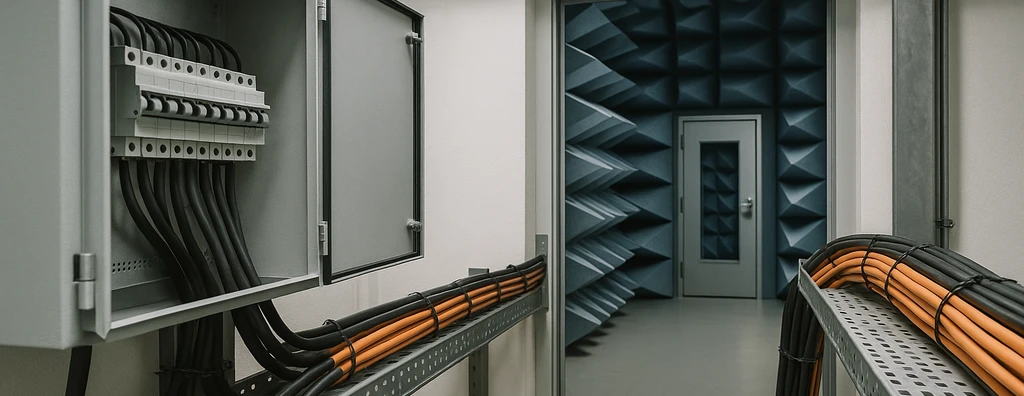

No ambiente industrial, o cabeamento está sujeito a riscos específicos: ruído elétrico, vibração, umidade, altas temperaturas, agentes químicos, poeira condutiva e abrasão.

- Blindagem: Emprego de cabos STP, fibras ópticas e conectores metálicos aterrados reduz significativamente EMI e perturbações radiadas.

- Rotas protegidas: Dutos metálicos, eletrocalhas vedadas e segregação física de circuitos de potência são práticas recomendadas.

- Proteção contra Interferências: Separação mínima conforme TIA/EIA-569-C entre cabeamento de telecomunicações e cabos de energia elétrica.

- Redundância física: Canais alternativos para missão crítica, evitando ponto único de falha.

- Etiquetagem e rastreabilidade: Etiquetas resistentes a óleo, água e abrasão para rastreamento de cabos e conexões críticas.

Todos esses fatores aumentam a disponibilidade sistêmica e contribuem para a manutenção preditiva e corretiva.

Compatibilidade Eletromagnética

Em ambientes industriais, a presença de fontes intensas de interferência eletromagnética (EMI) representa um dos maiores desafios para a integridade e o desempenho dos sistemas de cabeamento estruturado. Equipamentos como motores, inversores, painéis de potência e sistemas de solda são apenas alguns exemplos de dispositivos capazes de gerar ruídos que afetam a transmissão de dados e podem comprometer toda a comunicação da rede.

A interferência eletromagnética (EMI), é um fator de risco que pode prejudicar a performance e a confiabilidade da Rede, aumentar as taxas de erro e até levar à perda de sinal em pontos críticos. Por isso, reduzir ou mitigar os efeitos do EMI é fundamental para garantir a estabilidade e o sucesso do projeto.

Boas práticas para minimizar riscos de EMI em cabeamento industrial:

- Utilização de cabos blindados (FTP/STP) e conectores adequados.

- Correta equipotencialização e aterramento em toda a infraestrutura.

- Separação física e distanciamento entre cabos de dados e cabos de energia.

- Preferência por eletrocalhas metálicas aterradas, funcionando como barreira contra ruídos.

- Cruzamento de cabos de dados e energia em ângulo de 90°, evitando trajetos paralelos prolongados.

Atenção: Devido à complexidade técnica presente em ambientes industriais, é altamente recomendado contratar uma empresa especializada em projetos de equipotencialização, compatibilidade eletromagnética e cabeamento estruturado. Profissionais qualificados irão analisar o cenário, propor soluções customizadas e aplicar as melhores práticas normativas (NBR 5410, NBR 5419, NBR 14565, IEC 61000, entre outras), assegurando a integridade do sistema.

A compatibilidade eletromagnética é fundamental em ambientes industriais — entenda os detalhes técnicos em nosso artigo especializado.

Padrões de Instalação

A correta instalação influencia diretamente o ciclo de vida e a disponibilidade operacional do sistema. Devem ser seguidos os seguintes critérios:

- Respeito à curvatura mínima dos cabos: Evita atenuação e danos à blindagem;

- Organização em leitos, canaletas e racks: Maximiza fluxo de ar, facilita manutenção e reduz riscos de danos físicos;

- Fixação segura: Utilização de abraçadeiras industriais e suporte antivibração em áreas críticas;

- Atenção às terminações: Uso de ferramentas adequadas, evitando falhas de contato e perda de desempenho;

- Segregação de cabos por tipo e função: Diferenciação clara entre dados, controle, voz e vídeo, melhorando performance e rastreabilidade.

O uso de patch panels facilita manobras para remanejamento, testes e identificação rápida de anomalias.

Documentação

Toda instalação deve ser documentada com diagramas lógicos e físicos, abrangendo pontos de origem, destino, caminhos de passagem e identificação numérica das rotas.

Após a instalação, a execução de testes funcionais e certificação é mandatória, validando a conformidade com parâmetros normativos:

- Testes de continuidade, atenuação, NEXT e perda de retorno para cabos metálicos;

- Testes de perda óptica, OTDR e inspeção de emendas para fibras ópticas;

- Mapeamento físico e lógico de todas as terminações;

- Documentação fotográfica de interligações críticas e identificação visual padronizada;

- Criação de plano de manutenção preditiva, com inspeção periódica, análise de curva de vida útil dos cabos, verificação de integridade mecânica e atualização de registros.

- AsBuilt com fotos

A certificação periódica, segundo critérios do ANSI/TIA-568 e TIA-1005, valida a continuidade operacional, reduz falhas não planejadas e atende requisitos de qualidade para auditorias e processos industriais certificados.

Principais Tendências

Com a Indústria 4.0 e a crescente demanda por redes OT-IT convergentes, o cabeamento estruturado industrial precisa antecipar tendências e absorver novas tecnologias:

- Implementação de Cat 6A/7/8 para Ethernet de altíssima velocidade;

- Uso ampliado de fibras ópticas tolerantes ao ambiente industrial (com revestimentos reforçados antiabrasivos e antichama);

- Cabeamento híbrido para energia e dados (Power over Ethernet industrial, IEEE 802.3bt);

- Integração nativa com IoT industrial: Provisão de pontos de acesso dedicados, incluindo conectividade para sensores, atuadores e dispositivos inteligentes;

- Automação na monitoração de rotas: Soluções de diagnóstico remoto e sensores integrados ao cabeamento para detecção antecipada de falhas;

- Adoção de sistemas de etiquetagem RFID para inventário e rastreio em tempo real dos enlaces;

- Compatibilidade com redes sem fio industriais: Cabeamento de suporte a pontos de acesso wireless industriais robustos, incluindo backhaul óptico dedicado.

Essas tendências orientam investimentos em retrofit, planejamento de expansões e novos projetos, promovendo alinhamento com as demandas de digitalização, segurança da informação e resiliência operacional exigidas na indústria moderna.

O cabeamento estruturado em ambientes industriais exige abordagens técnicas que superam desafios típicos dos ambientes de produção, incluindo exposição a ruídos, riscos mecânicos, agentes químicos e dinâmicas de expansão acelerada. A aderência às normas internacionais, a adoção dos melhores critérios de projeto e instalação, bem como a preparação para tendências como Industrial Ethernet, PoE Industrial e fibras ópticas de alta resiliência, garante máxima disponibilidade, flexibilidade e escalabilidade para a infraestrutura de conectividade.

A correta integração entre arquitetura lógica e física, aliada a processos de certificação e manutenção preditiva, resulta em sistemas orientados à longevidade operacional e elevada performance. Cabe à engenharia de sistemas atuar criteriosamente na definição, implantação e evolução desses ativos críticos, consolidando a base que viabiliza a transformação digital, a automação avançada e os altos padrões de produtividade industrial.

Agradecemos pela leitura deste guia técnico sobre cabeamento estruturado para ambientes industriais. Para atualizações, conteúdos exclusivos e novidades do setor, siga a A3A Engenharia de Sistemas nas redes sociais e mantenha-se à frente nas melhores práticas de tecnologia e engenharia aplicada.

Leia também:

Sistemas de Cabeamento Estruturado

Aterramento e Equalização de Potenciais

Compatibilidade Eletromagnética em Projetos Elétricos: Riscos Ocultos e Recomendações Técnicas

Redes Industriais: Requisitos, Protocolos e Integração com Sistemas SCADA

Perguntas Frequentes

1. O que diferencia o cabeamento estruturado industrial do cabeamento corporativo convencional?

O ambiente industrial apresenta maiores interferências eletromagnéticas, temperaturas extremas, vibrações e exposição a agentes químicos. Por isso, exige materiais e métodos construtivos mais robustos, aterramento eficiente e, muitas vezes, certificações específicas para garantir confiabilidade e segurança das redes.

2. Quais normas técnicas são obrigatórias para projetos de cabeamento em ambientes industriais no Brasil?

Os projetos devem seguir a NBR 14565 e referências internacionais como ANSI/TIA-1005, além de considerar normas de segurança elétrica (NBR 5410), compatibilidade eletromagnética e normas de cada indústria (alimentícia, automotiva, etc.).

3. Quais são as melhores práticas para evitar interferências (EMI) em redes industriais?

Utilizar cabos blindados (STP/FTP), eletrocalhas e dutos metálicos aterrados, separar trajetos de energia e dados, manter distâncias mínimas de fontes de ruído e adotar técnicas de aterramento funcional são essenciais para minimizar EMI.

4. Cabeamento óptico é recomendado para ambientes industriais?

Sim. A fibra óptica é imune a interferências eletromagnéticas e ideal para longas distâncias e ambientes com ruído, alta umidade ou risco de faíscas. É comum combinar cabeamento metálico para áreas controladas e fibra óptica para backbones industriais.

5. Qual a importância do teste e certificação do cabeamento após a instalação?

Testar e certificar garante que o sistema atinge o desempenho especificado pelas normas. Isso previne falhas, reduz retrabalhos e assegura a longevidade da infraestrutura. O laudo de certificação é, inclusive, um diferencial em auditorias e contratos.

6. Como planejar para expansões futuras em ambientes industriais?

Reserve espaços em dutos e eletrocalhas, adote racks modulares, especifique categorias de cabo superiores ao mínimo atual e documente detalhadamente toda a infraestrutura. Assim, ampliações futuras poderão ser feitas com mínimo impacto operacional.

7. Quais tendências impactam o cabeamento industrial atualmente?

O avanço de IIoT (Internet Industrial das Coisas), redes industriais 10G/40G, PoE de alta potência, automação avançada e sistemas de monitoramento inteligentes exigem cabos, conectores e metodologias compatíveis, além de projetos pensados para flexibilidade e atualização constante.

8. Qual a relevância do aterramento funcional em redes industriais?

O aterramento funcional protege equipamentos, minimiza ruídos e contribui para a integridade dos dados. Deve ser dimensionado de acordo com a norma e integrado ao projeto desde o início, evitando adaptações improvisadas.